El Internet de las cosas (IoT) está en una posición única para transformar la industria manufacturera en todo el mundo. Según los datos de IDC, publicados a principios de 2017, la industria manufacturera gastó un total de 178 mil millones de dólares en 2016 en IoT. La capacidad de conectar máquinas a la nube pública con el fin de enviar y recibir datos es el núcleo de esta transformación.

Automatización en la industria manufacturera

La industria manufacturera y B2B, desde refrigeradores, motores y bombas hasta respiradores de grado hospitalario y cintas transportadoras en las líneas de fabricación, son un tesoro de datos infrautilizados. Hasta la fecha, los fabricantes de equipos OEM (que manejamos en ASIPS) en la industria manufacturera a menudo no tienen las herramientas que necesitan para conectar y aprovechar estos datos para el monitoreo en tiempo real, la toma de decisiones automatizada y la monetización (o inteligencia comercial).

Ingresando a la intersección de IoT y la computación en la nube y tendrás la verdadera evolución de la fabricación. ¿Qué significan estas tendencias clave de la industria para los fabricantes de bombas? A continuación, se muestran algunas consideraciones importantes a medida que comienza a transformar su negocio con IoT y accede a la nube.

Propuesta asequible en la industria manufacturera

A menudo, la nueva tecnología no se integra rápidamente de forma inmediata en una empresa. Esto se debe a que la gente teme los costos y pérdidas potenciales asociados con la nueva tecnología a medida que se resuelven los puntos débiles, se reducen los costos y los productos están listos para el horario de máxima audiencia.

Se puede escribir el ciclo de vida de la adopción de tecnología en la industria manufacturera. Que es la evolución de la aceptación de una innovación disruptiva por parte de una comunidad determinada y está organizado en cinco categorías. Las categorías incluyen el primer grupo de personas en utilizar un producto nuevo o los innovadores. Les siguen los primeros en adoptar, la mayoría temprana, la mayoría tardía y el último grupo que finalmente adoptó un producto, los rezagados.

IoT y la nube se encuentran en el ciclo inicial de la mayoría. Cada vez más clientes están adoptando las tecnologías en la industria manufacturera. Y los costos se han reducido significativamente. Por ejemplo, el equipo de IoT que incluye sensores y una puerta de enlace de procesador se puede conectar a la nube por alrededor de US $ 20 a US $ 30. El costo de la computación en la nube también es asequible y ronda los 15 dólares estadounidenses por GB de datos enviados y almacenados.

La asequibilidad y la facilidad de uso hacen que sea mucho más fácil adoptar estas tecnologías y comenzar a transformar tu negocio de motores y bombas en tu industria manufacturera

Aprovechamiento de datos

Has conectado sus motores y bombas, ¿y ahora qué? Esta es la parte sobre la que muchas personas tienen preguntas. Una vez que la maquinaria está equipada con sensores y recopilación de datos, ¿Qué se puede hacer para garantizar que los datos impulsen la inteligencia empresarial y la toma de decisiones? No te preocupes. Las herramientas de alto rendimiento ya están disponibles para analizar y utilizar los datos que ha recopilado y Google BigQuery es un gran ejemplo de estos productos.

BigQuery es un almacén de datos empresarial sin servidor, altamente escalable y de bajo costo de Google diseñado para ayudarlo a ser más productivo en lo que respecta al análisis de datos. Sin infraestructura para administrar (esto lo maneja el equipo de Google), puede concentrarse en analizar datos para encontrar información significativa sin necesidad de personal de TI a veces costoso. BigQuery te permite analizar datos mediante la creación de un almacén de datos lógico y facilita el intercambio seguro de información valiosa dentro de tu organización y más allá.

Mantenimiento predictivo en la industria manufacturera

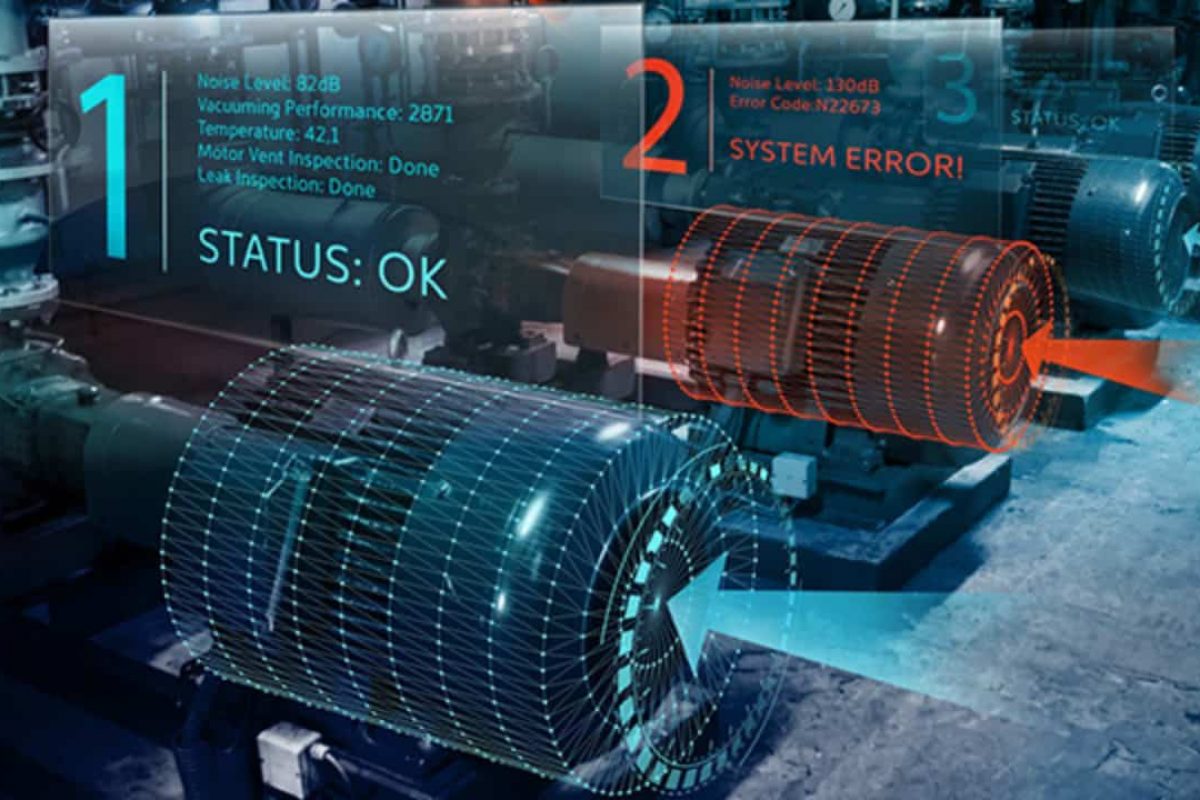

El mantenimiento predictivo es una de las propuestas de valor clave asociadas con los datos que se envían desde la maquinaria a la nube. Con un motor de alertas basado en eventos implementado para monitorear los datos, usted define las condiciones que desencadenan una alerta, desde vibración excesiva, temperaturas fuera de los parámetros operativos normales o mayor consumo de corriente por parte del equipo. La alerta se enviaría inmediatamente señalando que puede ser necesario un mantenimiento, lo que en última instancia ayudaría a reducir el tiempo de inactividad y permitiría agilizar el inventario de piezas de repuesto.

Con el tiempo, el aprendizaje automático complementa las condiciones de falla percibidas por los humanos y utiliza el reconocimiento de patrones para determinar las fallas potenciales o la necesidad de un mantenimiento proactivo. El aprendizaje automático aprovecha la computación en la nube y los tesoros de datos recopilados para detectar patrones en el equipo que un ser humano no notaría.

Aquí es donde los datos se vuelven muy poderosos y muy valiosos en términos de ahorros de costos generales a través de la reducción del tiempo de inactividad de los sistemas o la fabricación en la industria manufacturera.

Servicios de suscripción

Como industria que utiliza motores o bombas, tus clientes probablemente pagarían una tarifa mensual para tener sensores conectados a su maquinaria, recopilar datos continuos y enviar alertas cuando el equipo falla o se desconecta. Los servicios de suscripción, nunca pensados en el mundo de los OEM, se están convirtiendo ahora en una nueva fuente de ingresos.

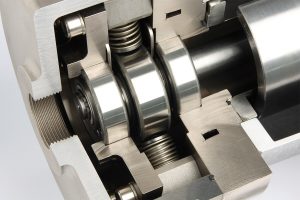

Además, a medida que se recopilan más y más datos sobre los equipos, los análisis de “macrodatos” comienzan a ofrecer otros conocimientos. El análisis de datos tiene la capacidad de observar más de cerca y analizar cuándo ocurrió una falla y las condiciones ambientales que se correlacionan con las condiciones de falla. Por ejemplo, la alta presión del agua puede estar causando fallas en los sellos dentro de una bomba, pero ¿a qué presión ocurre qué porcentaje de fallas? En el mundo de los motores, ¿factores como las sobretensiones provocan que el producto falle de forma predecible poco tiempo después? Si es así, el diseño se puede cambiar y mejorar para reducir la incidencia de tales fallas.

Estos son los tipos de escenarios que la analítica puede comenzar a predecir. Un análisis más detallado de estos datos puede conducir a un diseño mejorado del producto o especificaciones del producto revisadas.

Todo se reduce a esto. El simple hecho de conectar sensores al equipo puede revolucionar el funcionamiento de su empresa. Ahora es el momento de adoptar IoT y la computación en la nube y aprovechar estas tecnologías transformadoras.

Conclusiones

Esperamos que te hayan quedado clara la idea de los beneficios de la IOT y el cloud computing en la industria manufacturera.

Si quieres tener asistencia o aclarar tus dudas al acerca de los beneficios de de estos temas en tu industria manufacturera, escríbenos.

En Asian Pumps conocemos y tenemos una gran variedad de catálogos para elegir una bomba compatible con tu industria.

Sin embargo, si quieres sigues preguntándote cuál es la bomba correcta y cuál es exactamente el factor para elegir y conocer más acerca de estas bombas, escríbenos.

Para elegir la bomba para tu aplicación, comunícate con nuestro equipo de Asian Pumps.