Las bombas de engranes, también incluidas dentro del conjunto de bombas de desplazamiento positivo pueden ser una buena opción para aplicaciones de alta presión.

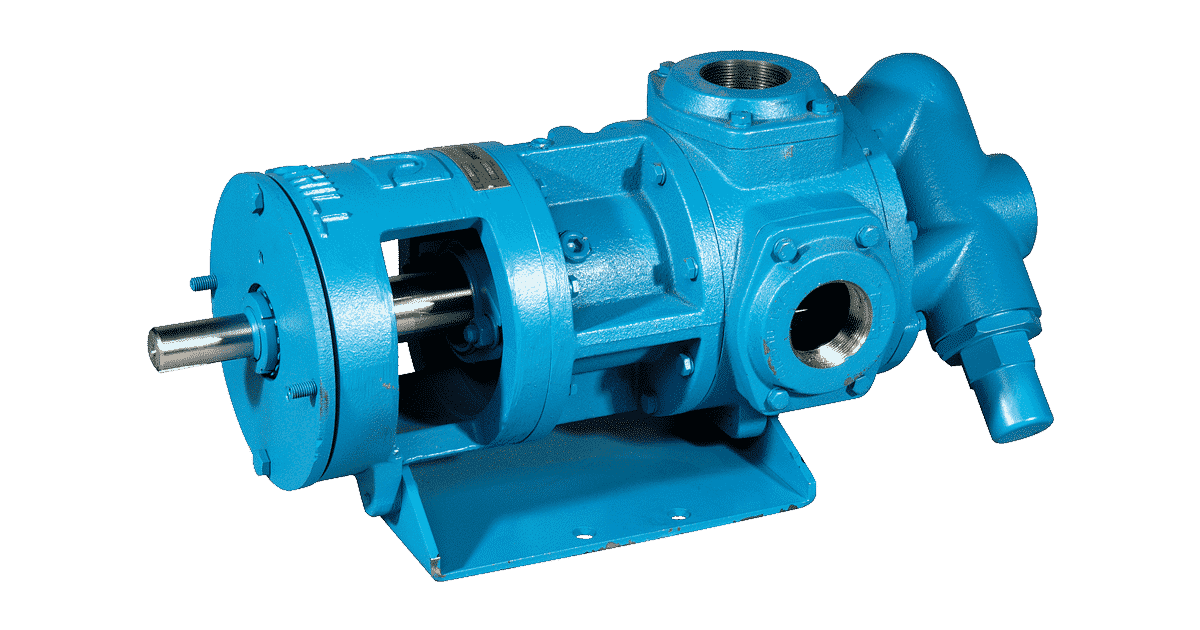

Las bombas de engranes, o también llamadas “bombas de engranajes”, se utilizan a menudo para bombear líquidos relativamente viscosos, como algunos hidrocarburos líquidos viscosos, combustibles líquidos, bombeo de aceite lubricante en paquetes de maquinaria, unidades hidráulicas y unidades de transferencia de potencia de fluidos.

Las bombas de engranajes son el tipo más popular de bomba de desplazamiento positivo. Las bombas de engranajes pequeñas generalmente operan a una velocidad entre 1.700 rpm y 4.500 rpm, y los modelos más grandes suelen operar a velocidades inferiores a las 1.000 rpm.

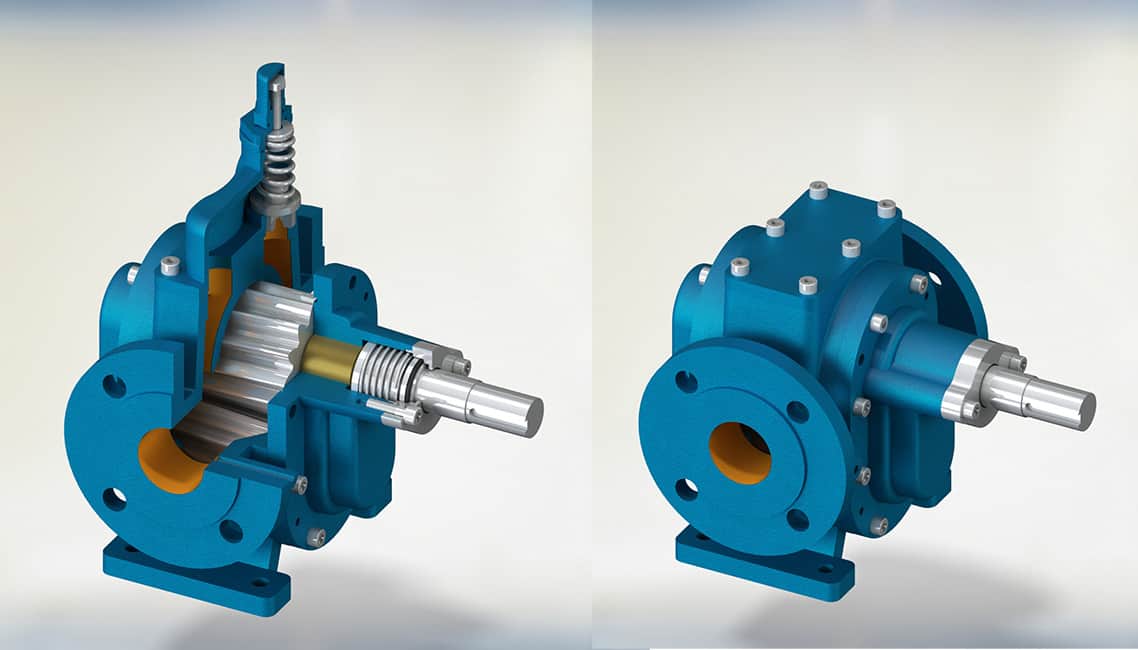

Las bombas de engranes producen flujo al transportar fluido entre los dientes de dos engranajes engranados. Las cámaras formadas entre dientes de engranajes adyacentes están encerradas por la carcasa de la bomba y las placas laterales, también llamadas placas de desgaste o de presión.

Se crea un vacío parcial en la succión de la bomba; El fluido fluye para llenar el espacio y se transporta alrededor de la descarga de los engranajes. A medida que los dientes se engranan en el extremo de descarga, el líquido se expulsa. Las eficiencias volumétricas de las bombas de engranes llegan hasta el 91 por ciento.

Las bombas de engranes tienen tolerancias estrechas y soporte de eje, generalmente en ambos lados de los engranajes. Esto les permite funcionar a presiones superiores a los 200 bares manométricos (Barg), lo que los hace muy adecuados para su uso en aplicaciones de alta presión. Con cojinetes en el líquido y tolerancias estrechas, las bombas de engranajes no suelen ser adecuadas para manejar aplicaciones abrasivas o de temperaturas extremadamente altas.

Las holguras internas más estrechas proporcionan una medida confiable del líquido que pasa a través de una bomba y un mayor control del flujo. Debido a esto, las bombas de engranajes pueden emplearse para algunas aplicaciones precisas de transferencia y medición.

Notas generales sobre unidades de bombas de engranes

Durante las últimas décadas, ha surgido una gran cantidad de conceptos de bombas, y la selección de una bomba adecuada para una aplicación específica de líquido viscoso se ha convertido en una consideración importante. En general, una bomba específica se puede operar de manera eficiente para una aplicación, pero puede ser inapropiada para otras.

Para ayudar en la selección y el diseño de bombas, se han desarrollado diferentes gráficos y tablas para ilustrar las eficiencias y el rendimiento de varios tipos de bombas en función de la velocidad específica y otros parámetros.

Además de estos conceptos teóricos de eficiencia e idoneidad de los rangos de presión, deben respetarse otros beneficios importantes como la fiabilidad, la disponibilidad, el rendimiento general y el funcionamiento. Entre las bombas de desplazamiento positivo, las bombas de engranes poseen algunas ventajas vitales.

El principio de la bomba de engranajes presenta pulsaciones de baja presión debido a la gran cantidad de espacios entre dientes que transportan el fluido, lo que conduce a un excelente comportamiento de succión y ayuda a prevenir la cavitación.

Varias medidas de compensación de presión y características de las bombas de engranajes pueden ofrecer una presión diferencial deseable y una curva de características de flujo para muchas aplicaciones, y las bombas de engranajes también pueden ofrecer altas eficiencias para muchos servicios específicos.

La bomba de engranajes es simple y consta de algunos componentes, lo que genera bajos costos de fabricación y operación.

Empleando una combinación apropiada de materiales autolubricantes, una bomba de engranajes se puede operar de manera segura incluso cuando las burbujas de gas quedan atrapadas en el flujo después de los fenómenos de cavitación.

Diseño y operación de las bombas de engranes

A medida que los engranajes salen de la malla, crean un volumen de expansión en el lado de succión de una bomba de engranajes. El líquido fluye hacia la cavidad de los dientes del engranaje y es atrapado por los dientes del engranaje mientras giran.

El líquido también podría viajar por el interior de la carcasa en los bolsillos entre los dientes y la carcasa. Este pequeño flujo no pasa entre los engranajes. El engranaje forza el líquido a través del puerto de descarga bajo presión.

En las bombas de engranes, las holguras de funcionamiento entre las caras de los engranajes, las crestas de los dientes de los engranajes y la carcasa crean una pérdida relativamente constante en cualquier volumen bombeado a una presión fija.

Esto significa que la eficiencia volumétrica a velocidades bajas y caudales bajos puede ser deficiente, por lo que las bombas de engranajes deben funcionar cerca de sus velocidades nominales máximas.

Aunque la pérdida a través de las holguras de funcionamiento, o “deslizamiento”, aumenta con la presión, es casi constante con diferentes velocidades y flujos, y cambia linealmente a medida que cambia la presión. El cambio de deslizamiento con el cambio de presión generalmente tiene poco efecto en el rendimiento cuando se opera a velocidades y salidas más altas.

Muchas aplicaciones de bombeo de líquidos viscosos requieren un flujo ajustado independientemente de la presión de descarga y también una eficiencia volumétrica independiente de la presión. Algunas bombas de engranes constan de un elemento de sellado de compensación de presión que puede reducir las holguras de la cara y la punta para disminuir las fugas internas y aumentar la eficiencia volumétrica.

El diseño de los elementos de sellado generalmente se basa en predicciones teóricas combinadas con experiencia práctica. La geometría y los diseños del sello deben optimizarse en varias etapas. La experiencia operativa con bombas de engranes que utilizan elementos de sellado de compensación de presión correctamente diseñados ha demostrado que cuando se excede una presión diferencial crítica (digamos alrededor de 6-10 Barg), las características deseables y una eficiencia volumétrica casi independiente de la presión de alrededor del 74 al 88 por ciento podrían ser logrado.

Además, las pulsaciones de presión inducidas por la descarga inestable de una bomba de engranajes deben medirse para verificar el funcionamiento sin problemas de una bomba de engranajes. Las pulsaciones de presión u ondulaciones (succión o descarga) pueden surgir de una interacción de la dinámica de bombeo con el comportamiento dinámico del sistema de tuberías de succión y descarga.

La presencia de pulsaciones de presión conduciría a una diferencia de presión fluctuante y, por lo tanto, a un flujo fluctuante en el espacio entre dientes del engranaje. Si los puntos de pulsación de presión mínima coinciden con la fase de expansión a medida que se abren las áreas de flujo lateral, puede resultar en algunos fallos de funcionamiento o un rendimiento deficiente.

En las bombas de engranes, el par de fricción y el consiguiente funcionamiento de la bomba y la potencia requerida pueden verse afectados por la temperatura del líquido, así como por la presión de funcionamiento y la velocidad de las bombas de engranes.

Cuando la diferencia de presión es grande, el par de fricción disminuye primero y luego aumenta con un aumento en la velocidad de la bomba. Para una diferencia de presión grande, el par de fricción podría aumentar con un aumento de la temperatura del líquido en una región de baja velocidad de la bomba, pero podría tener la tendencia opuesta en una región de alta velocidad de la bomba.

Operación y cavitación transitorias

Las bombas de engranes funcionan con una presión de succión relativamente baja (por ejemplo, cuando el líquido proviene de un tanque en un nivel más bajo), las presiones en la tubería de succión y la cámara se acercan a la presión de vapor y la cavitación puede tener lugar aguas arriba del engranaje del engranaje. región.

Otro problema operativo común es la cavitación en el caso de operaciones transitorias. Una causa frecuente de cavitación es un flujo insuficiente en los volúmenes interdentales en expansión. En muchos estudios teóricos u operativos sobre estos temas, se deben considerar los volúmenes entre los dientes que se forman en las raíces del impulsor y los engranajes impulsados. El flujo compresible que entra y sale de estos volúmenes juega un papel importante en la cavitación y la operación transitoria.

Para estudiar los efectos de los parámetros de funcionamiento, como la presión de succión, en el funcionamiento de la bomba, en un estudio de caso se han operado bombas de engranes a 1200 rpm y 3400 rpm con velocidades de descarga de alrededor de 20 Barg. La succión de las bombas de engranes es de un tanque atmosférico.

Se observó una caída de presión de 0,8 bar en la succión cuando la bomba se hizo funcionar a 3.400 rpm. En otras palabras, a alrededor de 3.400 rpm, la bomba de engranajes debe funcionar con una presión absoluta de succión media de 0,2 bar absolutos (Bara), que está relativamente cerca del límite de la bomba, y se debe esperar cavitación.

A 1.500 rpm, esta misma situación representó una caída de presión de aspiración menor de sólo alrededor de 0,5 bar; esto dio como resultado una presión absoluta de succión media de aproximadamente 0,5 Bara con un buen margen contra la cavitación.

Fabricación y rendimiento

Las bombas de engranes generalmente pueden venir en configuraciones de bomba simples o dobles (dos juegos de engranajes) con diferentes tipos de engranajes, como engranajes rectos, helicoidales, en espiga. Los engranajes helicoidales y en espiga suelen ofrecer un flujo más suave en comparación con los engranajes rectos, aunque todos los tipos de engranajes son relativamente suaves.

Los engranajes rectos son los más fáciles de cortar y los más utilizados. Los engranajes helicoidales y en espiga funcionan más silenciosamente pero cuestan más. Normalmente se utilizan en bombas de engranajes de gran capacidad.

Los volúmenes de desplazamiento de las bombas de engranes se ven afectados directamente por el perfil de los dientes del engranaje. Dado que el perfil de diente de engranaje evolvente se fabrica fácilmente y se puede aplicar la tecnología para el engranaje de transmisión de potencia, este perfil generalmente se adopta para una bomba de engranajes de bajo costo. En un engranaje involuta, los perfiles de los dientes son involutas de un círculo.

El ángulo de presión es el ángulo agudo entre la línea de acción y una normal a la línea que conecta los centros de los engranajes. En teoría, los fabricantes de engranajes pueden producir cualquier ángulo de presión. Sin embargo, los engranajes más comunes tienen un ángulo de presión de 20 grados, con engranajes de ángulo de presión de 14,5 grados y 25 grados como otras opciones comunes.

El aumento del ángulo de presión aumenta el ancho de la base del diente del engranaje, lo que conduce a una mayor resistencia y capacidad de carga. La disminución del ángulo de presión proporciona un menor juego, un funcionamiento más suave y menos sensibilidad a los errores de fabricación.

Sólo se utilizan en situaciones limitadas los engranes helicoidales involutas, donde las espirales de las dos involutas son de diferente “mano” y la “línea de acción” son las tangentes externas a los círculos de la base.

Muchas bombas de engranes utilizan engranajes helicoidales. Los dientes de los engranajes helicoidales se cortan en ángulo con la cara del engranaje. Cuando dos dientes de un sistema de engranajes helicoidales se acoplan, el contacto comienza en un extremo del diente y se extiende gradualmente a medida que los engranajes giran, hasta que los dos dientes se acoplan por completo.

Este acoplamiento gradual hace que los engranajes helicoidales funcionen de manera más suave y silenciosa que los engranajes rectos. Debido al ángulo de los dientes en los engranajes helicoidales, se crea una carga de empuje (carga axial) en el engranaje cuando engranan.

Esta carga debe abordarse correctamente, por ejemplo, mediante el uso de cojinetes de empuje (axiales). El uso de engranajes helicoidales está indicado cuando la aplicación involucra velocidades relativamente altas, bombas de potencia relativamente alta o donde la reducción del ruido es importante.

Como indicación, se puede considerar que la velocidad es alta cuando la velocidad de la línea de paso excede los 20 metros por segundo.

Un engranaje en espiga es un tipo específico de engranaje helicoidal doble que es una combinación de lado a lado de dos engranajes helicoidales de manos opuestas. Desde arriba, las ranuras helicoidales de este engranaje se parecen a la letra “V”.

A diferencia de los engranajes helicoidales, los engranajes en espiga no producen una carga axial adicional. Al igual que los engranajes helicoidales, los engranajes en espiga tienen la ventaja de funcionar sin problemas porque más de dos dientes estarán engranados en cualquier momento.

Su ventaja sobre los engranajes helicoidales es que el empuje lateral de una mitad se equilibra con el de la otra mitad. Esto significa que se pueden utilizar engranajes en espiga sin necesidad de un cojinete de empuje sustancial.

Los engranajes en espiga de precisión son más difíciles de fabricar que los engranajes rectos o helicoidales simples equivalentes y, en consecuencia, son más caros. Una desventaja del engranaje en espiga es que no se puede cortar con simples máquinas talladoras de engranajes, ya que el cortador chocaría con la otra mitad del engranaje. Por lo tanto, se necesitan maquinarias de fabricación avanzadas y costosas, como los modernos CNC.

Bombas de engranes internos o externos

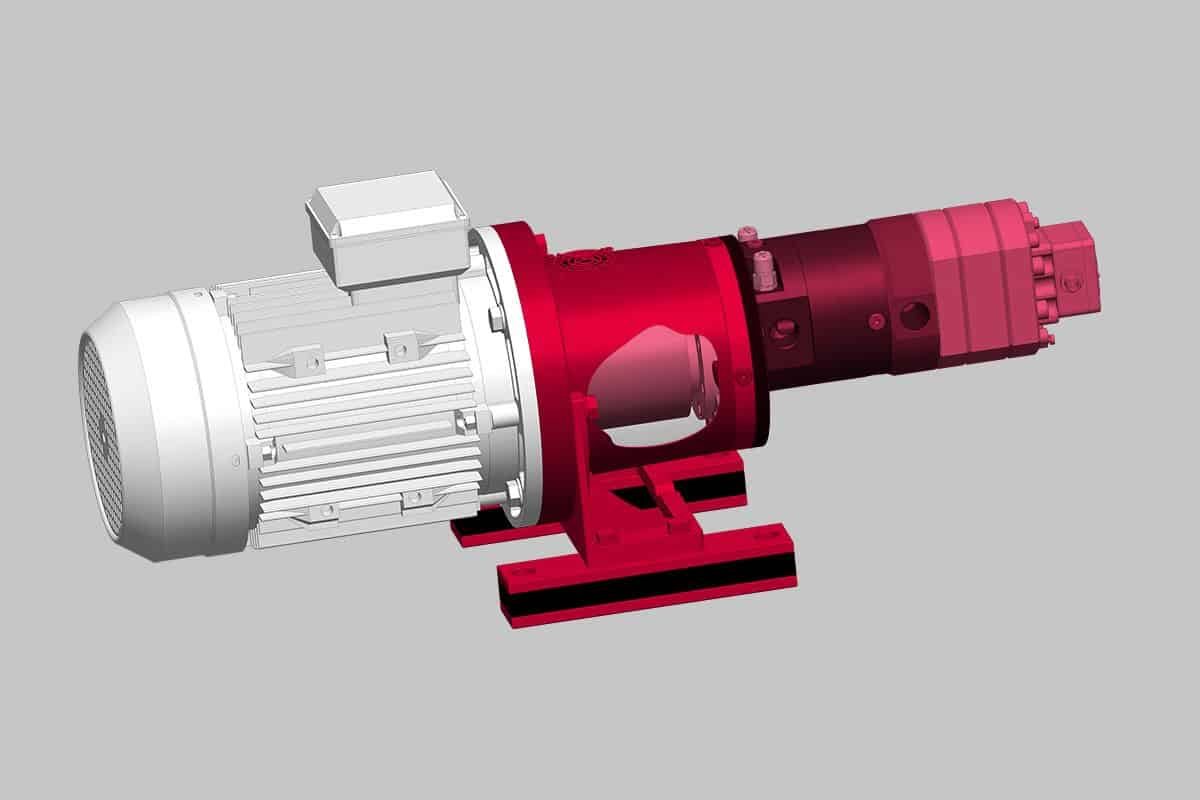

Las bombas de engranes externos son similares en acción de bombeo a las bombas de engranajes internos en que dos engranajes entran y salen de la malla para producir flujo. Sin embargo, una bomba de engranajes externa utiliza dos engranajes idénticos que giran uno contra el otro. Un engranaje es impulsado por un impulsor (motor eléctrico) y, a su vez, impulsa el otro engranaje. Cada engranaje está soportado por un eje con cojinetes.

Las bombas de engranajes externos suelen funcionar de forma silenciosa y se utilizan habitualmente para aplicaciones de alta presión. Las bombas de engranes internos tienen uno o dos dientes menos en el engranaje interno que en el externo. Las velocidades relativas de los engranajes en estos diseños son bajas. Por ejemplo, en un diseño de bomba, el número de dientes de engranaje en los engranajes interior y exterior es 10 y 11, respectivamente.

El engranaje interno giraría 11 revoluciones, mientras que el externo giraría 10. Las bombas de engranajes internos son unidades compactas. Generalmente, las bombas de engranes externas son más populares. Sin cargas de cojinete en voladizo, el eje del rotor no se puede desviar y causar un desgaste prematuro.

Conclusiones

Este artículo de nuestro blog ha sido un poco más largo de lo normal. Pero esperamos que nos haya quedado claro la idea, la importancia, la construcción y el funcionamiento de las bombas de engranes que manejamos en Asian Pumps. Si tienes alguna pregunta, con gusto escríbenos o háblanos por teléfono.

Esperamos que te hayan quedado clara la idea de los beneficios de las bombas de engranes.

Si quieres tener asistencia o aclarar tus dudas al acerca de los beneficios de las bombas de engranes, escríbenos.

En Asian Pumps conocemos y tenemos una gran variedad de catálogos para elegir una bomba compatible con tu industria.

Sin embargo, si quieres sigues preguntándote cuál es la bomba correcta y cuál es exactamente el factor para elegir y conocer más acerca de estas bombas, escríbenos.

Para elegir la bomba para tu aplicación, comunícate con nuestro equipo de Asian Pumps.